Tüm endüstriyel işlemler; ham materyalin kaybolması sebebiyle atık ortaya çıkarırlar ve bunların ortandan kaldırılması için bir maliyete ihtiyaç duyulur. Bu maliyetler, etkili bir atık yönetimi ile düşürülebilir. Bu yazıda atıkların sebepleri ve tasarrufların nereden yapılabileceği konu edilmiştir. Atık azaltılması için, atığın türünün ve atığın ortaya çıkmasının arkasındaki sebeplerin belirlenmesi gereklidir. Atık birtakım sebeplerden dolayı meydana gelmektedir. Örneğin; teslimat anlaşmaları, ürün planlama, yetersiz kontrol sistemleri gibi. Ayakkabı endüstrisindeki atık probleminin belirlenmesi için yapılan araştırmalarda; çoğu firmanın atık seviyelerini izlemedikleri görülmektedir. Atık değerlendirilmesi sorulduğunda, birçoğu bunu önemsememektedir.

Atıkların yönetimindeki ilk aşama oluşan atığı tanımlamak ve miktarını saptamaktır. Bu stok defterlerinin kullanımı ile ham materyalin elde edilen üretim çıktısıyla karşılaştırılmasıyla yapılabilir. Tam doğru bir belirlemenin sağlanabilmesi için belirli bir zaman dilimindeki veya üretim sürecindeki fiziksel atığın tespitinin yapılması tavsiye edilir. Bu atığın seviyesinin hesaplanmasının yanında işlemlerde ve prosedürlerde atık oluşturan önemli noktaların belirlenmesine olanak sağlar.

Ayakkabı üretimindeki katı atıkların çoğunluğu kesim işleminden ortaya çıkar ve bu ayakkabı üretimindeki bir çeşit ortak dikkatsizlik olgusudur. Bir sonraki paketleme atıkları ve bunu taban üretimi için kalıplama atıkları takip eder. Sonuncusu gerçekte sadece termoset kalıplama ile ilgilidir, örneğin RIM PU. Termoplastik kalıplama atıkları öğütülebilir ve tekrar işleme döndürülebilir.

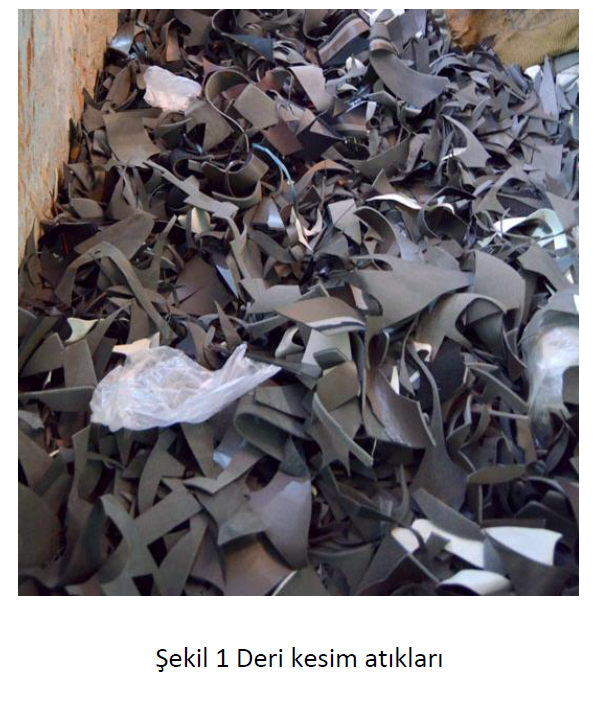

Tablo 1 ayakkabı üretim alanlarının atık verilerini vermektedir ve üretim alanlarının kendilerine özgü atık seviyeleri ve kompozisyonu gösterilmektedir. En fazla seviyedeki atık deridir. Bu veriler zımparalama gibi işlemlerden meydana gelen tozları içermemektedir, bunun büyük bir çoğunluğu deriden gelmektedir. Bazı durumlarda tozun miktarı kesim sırasındaki atık deri miktarına kadar ulaşabilmektedir. Genellikle deri kesim atıkları; derinin kalitesine, stampanın verimine ve kesicinin yeteneğine bağlı olarak yüzde 20 ila yüzde 45 arasında değişmektedir. Ortalama olarak genellikle yüzde 30’dur. Deri atıklarının çoğu finisajlı deridir. Deri doğal bir üründür, her tarafı aynı özellikte değildir ve derinin farklı kısımları çok değişken özelliklere sahiptir. Ayakkabı parçalarının çoğunun ön kısım için sıkı bölgelerden kesilmesi gerekirken, bazıları ise derinin herhangi bir bölgesinden kesilebilir.

Ayrıca atığın seviyesini; derideki böcek zararları, tel çizikleri, kasabın yeteneğiyle birlikte mezbahadaki ve tabakhanedeki özen durumu da etkiler. Buna rağmen atılan oran yüzde 50’lilere –alınan derinin yarısına- kadar çıkabilmektedir.

1996’da dünyada üretilen ayakkabıların yüzde 45’i deri yüzlük olarak üretilmiştir ve bu 4150 milyon çifte tekabül etmektedir. Bu miktardaki ayakkabının yapılabilmesi için 6750 milyon ayak kare deriye ihtiyaç vardır. Ortalama atık yüzde 30 olarak göz önüne alınırsa bu 2025 milyon ayak kare atık demektir! Deri kalınlığını 2 mm ve yoğunluğunu 0,8 g/cm3 olarak farz ettiğimizde, bu 0,4 milyon ton yıllık atık demektir.

Atığın azaltılması için en etkin yöntem, ilk safhada atığın oluşturulmamasıdır. Buna rağmen seçenekler sınırlıdır. Üreticiler alabildikleri en iyi kalitedeki deriyi alabilirler, verimli olanı temin edebilirler veya kullandıkları stampaların birbirlerine en uygun bağlantıyı içerdiklerinden emin olmaları gerekir.

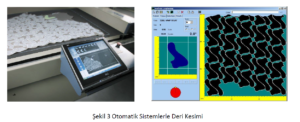

Bilgisayarlı sistemler, üreticiler tarafından tüm dünyada etkin bir biçimde kullanılmaktadır. Kesicilere bu gibi sistemler teşvik edilebilir. Sentetik materyallerin kesimi için kullanılan otomatik kesim bazen deri için de kullanılabilmektedir ve verimliliği artırdığı iddia edilmektedir.

Metal kalıplarla tabanların şekillendirildiği işlem uygulandığında da atık miktarı önemli derecededir. Materyalin veya rengin değişmesi, üretim esnasında çıkan çapaklar atık konumundadır. 2 kısımlı kalıplarda çapakların oluşması kaçınılmazdır. Kalıpların iki yüzü arasından bir miktar polimer sızdığında ince bir parça şeklinde materyal ortaya çıkmaktadır.

Bir diğer çapak türü, polimerin metal kalıpla buluştuğu kanalda bir polimer parçası olarak oluşmaktadır.

Yüksek hacimli olan çapaklar da diğerleriyle benzer özelliktedir fakat bunlardan kaçınmak mümkündür. Birkaç değişiklikle üretim planını kontrol altında tutarak atıklar minimize edilse de, taleplere hızlı cevap vermek zorunda olan kuruluşlar için bu her zaman mümkün olmamaktadır.

Taban üretimi için kullanılan kalıplama makinalarının bakımı iyi yapılarak ve ayarlanarak çapak oluşumunun minimize edilmesi sağlanabilir. Kontrolün kilit noktaları; sıktırma basıncı ve mekanizması, basınç ve kalıplama hasarıdır. Makinalara ve kalıplara önleyici düzenli bakım programı uygulanması önemlidir.

Termoplastik kalıplamada atıkların öğütülmesi mümkündür ve daha saf materyalle karıştırıp ürünün kalitesini etkilemeden prosese döndürmek mümkündür. RIM PU (Reaction Injection Molding)’da olduğu gibi termoset kalıplama atıkları büyük problem yaratmaktadır. Küçük miktarlar ince bir şekilde öğütülerek prosese filler olarak kullanılmak için döndürebilirler fakat ancak bu şekilde daha fazla atık oluşturacak şekilde yeniden kullanılabilirler. Bu materyaller için geri dönüşüm seçenekleri vardır fakat ticari düzeyde değildir. Bu yüzden geri dönüşüm olasılığı daha çok coğrafik konumla ilgilidir.

Kâğıt ve paketleme de toplam atık seviyesine önemli derecede etki eder. Bunların çoğunluğunu ürünleri paketlemek için kullanılanlardan ziyade ham materyallerle birlikte gelen paketler oluşturur. Bunları kâğıt, karton, plastik film ve tahta paletler oluşturur. Paketleme Direktifi’nin uygulanmasıyla Avrupa ve Avrupa’ya ürün teslim eden ülkelerde paketlemeyi minimize etme eğilimi artmıştır. Nakliye esnasında koruma gereken ürünlerde paketlemeye sınırlandırmalar getirilmelidir. Düzenli müşterilerle yeniden kullanılabilir ambalajlama da dikkate alınmalıdır. İyi kurulmuş paketleme/geri dönüşüm endüstrileri bazı ülkelerde mevcuttur.

Kaynak:

Modern Shoemaking

No. 56 The Footwear Industry and the Environment May 1999

Çeviri: Kemal Kılınç kemal.kilinc@gmail.com

Suni derileriniz alirim

Kolaygelsin suni deri atiklar icin yaziyorum lisamsli firmamiz tatafindan degerlendirebiliriz

Atık deri alımı yapabilecek arkadaşlar bana ulaşabilirlermi?

challange6144@hotmail.com

İstanbuldayım

Atık deri alımı yapabilecek arkadaşlar bana ulaşabilirlermi? challange6144@hotmail.com İstanbuldayım

Atık deri alımı yapabilecek arkadaşlar bana ulaşabilirlermi? challange6144@hotmail.com

İstanbuldayım

Bize ulaşababilirmisiniz elimizde suni deri mevcut

selam aleküm kardeşim atık deride tonaj nekadar fiyat verebilirmisin

O535 714 49 61

Hurda Suni derilerinizi Değerinde nakit yerinden alabiliriz

MERHABA

AYAKKABI HURDA ATIKLARI İÇİN GÖRÜSEBİLİRMİYİZ

Hurda suni deri var elimizde yon olarak mi alıyorsunuz alırsanız fiyat nedir